(轉載自湖北日報)

2月5日,虎年正月初五。11時,光谷武漢華星光電技術有限公司(以下簡稱“武漢華星”)t3廠房內,14條自動化生產線全速運轉。

這里是TCL華星光電技術有限公司中小尺寸顯示屏研發及制造基地。虎年春節,基地里的上千臺自動化設備、500多臺機械臂接力、協作,本月將實現滿產。

全力沖刺滿產

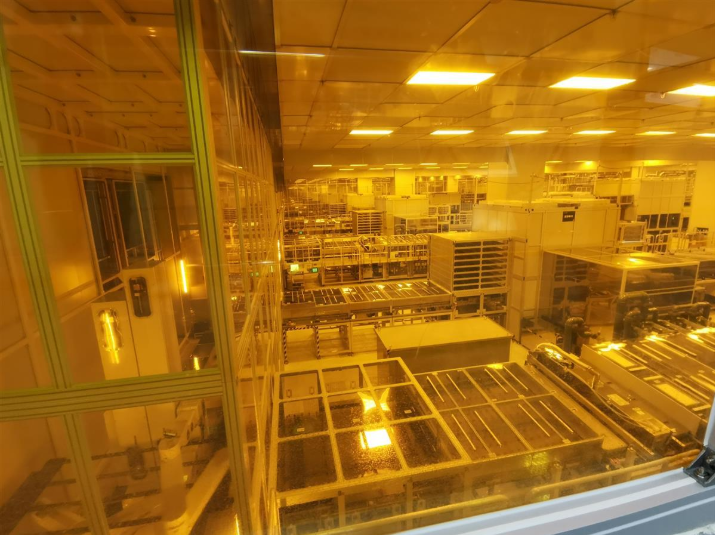

走進武漢華星t3項目三樓陣列廠,記者仿佛進入一座未來工廠。

諾大的廠房中充盈著黃色暖光,一眼望去,14條生產線整齊排列,嗡嗡聲中傳送帶運轉不停,機械手臂抓取自如。“曝光是制作液晶顯示屏的核心工藝。為防止白燈中的藍光造成提前曝光,所以廠房里都是黃燈。”武漢華星負責人說。

一片1.6米見方、0.4毫米厚的玻璃基板在生產線上穿梭。剛完成清洗程序,它就被一個約3米高的機器人“伸手”接過遞進了光刻機,經過鍍膜、涂光阻、曝光、顯影、蝕刻、去光阻等工序,這塊玻璃基板上布滿了肉眼不可見的“膜”,成為了液晶顯示屏里最核心的部分——半導體開關層。

據介紹,基板隨后被送到四樓的彩膜廠完成彩色覆蓋、填充液晶等工藝,就變成了一塊液晶顯示面板。根據客戶需求,這些基板將被切割成不同尺寸的小面板,成為手機的屏幕。

t3項目,眼下國內首條第6代LTPS-LCD顯示面板生產線,也是全球最大的LTPS單體工廠。相比普通LCD,LTPS-LCD采用低溫多晶硅技術,分辨率更高、功耗更低,應用于超窄邊框、超薄及異形屏幕等高端產品中。

據介紹,t3項目月產能達5萬大片,本月仍將實現滿產。

機器人也“輪休”

武漢華星2014年落戶,總投資超700億元,目前已建成投產t3、t4兩座高端面板工廠。其中t4項目是國內首條主攻柔性折疊屏的6代線。春節前,距離t3項目2公里的t5項目廠房剛剛封頂,這座新的智能化工廠預計明年正式投產。

t3項目產能巨大,卻鮮見工人。

在三樓陣列廠黃光區,記者只看見4個身著全套防塵服的工人,他們的主要工作是觀察設備運轉是否正常,并不直接參與生產。“還有部分工人在控制中心通過MES(生產執行系統)下達生產指令,并監控自動化設備運行狀態。”

該負責人透露,武漢華星t3項目40萬平米的巨型智能廠房里,共有1000余臺自動化設備和500余臺機械手臂,包攬了陣列、彩膜、成盒等全部生產工序。

“機器人‘同事’和我們一樣也有‘輪休’‘體檢’。”武漢華星負責人介紹,每個季度,公司都會給自動化設備安排“體檢”——注油、性能測試及部件更換。此外,設備上的智能FDC系統如同一臺自動體檢儀,當馬達扭力、電流值、溫度等指標出現異常就會立刻上報系統,可精準預防機器人生“大病”。

這樣的智能化水平,使得武漢華星入列了工信部2021年智能制造試點示范工廠名單。作為湖北“芯屏端網”產業集群的重要成員,武漢華星正在帶動我省顯示面板上下游產業蓬勃發展。

2020年,武漢華星總產值達150億元,成為湖北首家產值超過百億的半導體顯示企業,2021將再創新高,預計超過170億元。武漢華星負責人透露,隨著OLED產品線拓展應用,今年總產值將進一步大幅增加。